- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

การแนะนำผลิตภัณฑ์ปั๊มขึ้นรูป - ตัวยึดโครงรถยนต์

2024-08-28

รู้เบื้องต้นเกี่ยวกับกระบวนการปั๊มขึ้นรูปของฉากยึดแชสซี

หน้าที่หลักของโครงยึดแชสซีในระบบแชสซีรถยนต์คือการรองรับและเชื่อมต่อส่วนประกอบต่างๆ ของแชสซีเพื่อให้มั่นใจในเสถียรภาพและความปลอดภัยของยานพาหนะ เนื่องจากโครงยึดแชสซีต้องทนทานต่อโหลดและความเค้นขนาดใหญ่ ข้อกำหนดด้านความแม่นยำและความแข็งแกร่งในกระบวนการผลิตจึงสูงมาก ในการผลิตรถยนต์ กระบวนการปั๊มขึ้นรูปซึ่งเป็นเทคโนโลยีสำคัญในการผลิตโครงยึดแชสซี มีบทบาทสำคัญ

1. ภาพรวมของกระบวนการประทับตราของฉากยึดแชสซี

กระบวนการปั๊มขึ้นรูปของฉากยึดแชสซีส่วนใหญ่ประกอบด้วยขั้นตอนสำคัญหลายขั้นตอน เช่น การออกแบบแม่พิมพ์ การเลือกวัสดุ กระบวนการปั๊ม และขั้นตอนหลังการประมวลผล กระบวนการปั๊มขึ้นรูปใช้แม่พิมพ์และการเจาะที่มีประสิทธิภาพเพื่อแปรรูปแผ่นโลหะให้เป็นรูปทรงสุดท้ายของฉากยึดแชสซี กระบวนการนี้มีข้อดีคือประสิทธิภาพการผลิตสูง ต้นทุนต่ำ และคุณภาพของผลิตภัณฑ์ที่มั่นคง

2. ขั้นตอนหลักของกระบวนการปั๊มขึ้นรูป

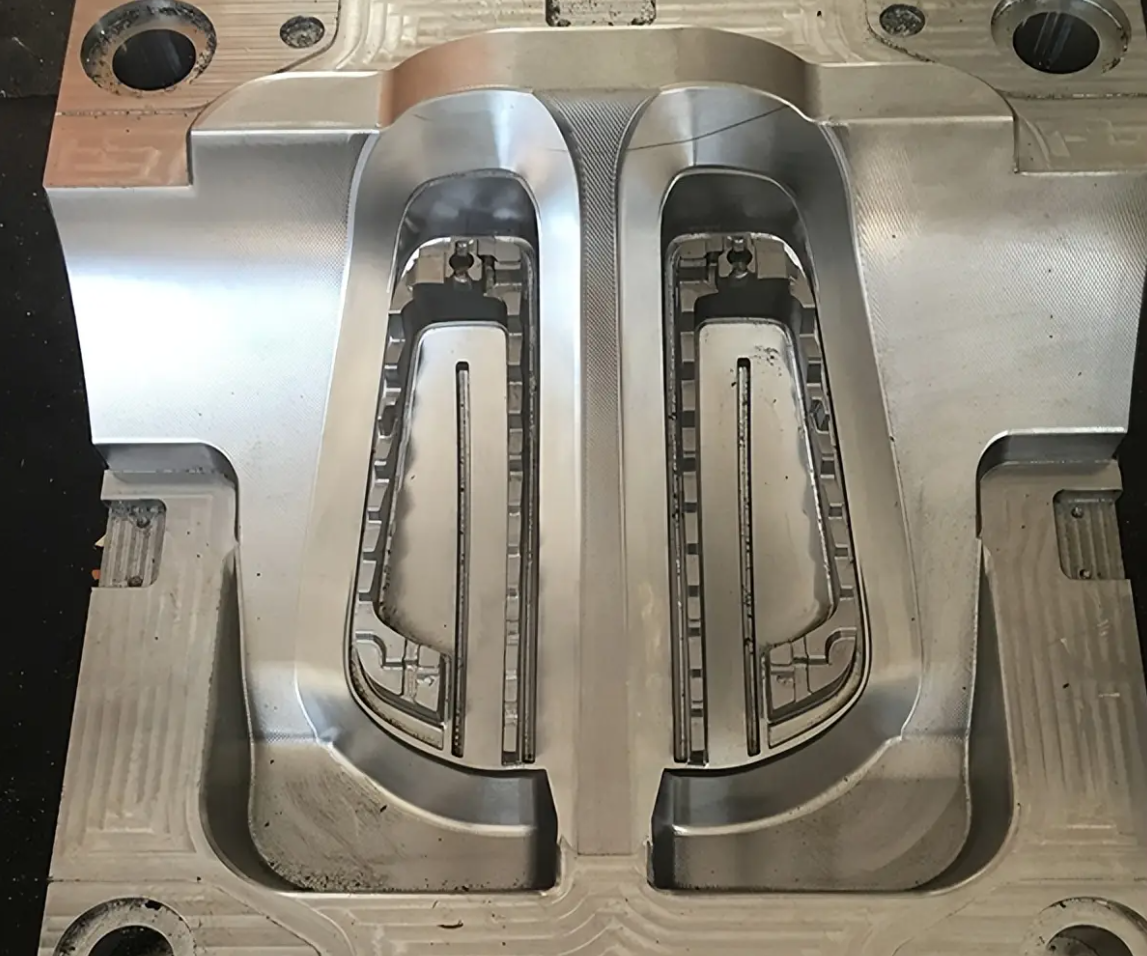

การออกแบบและการผลิตแม่พิมพ์

การออกแบบแม่พิมพ์เป็นหัวใจสำคัญของกระบวนการปั๊มยึดแชสซี เนื่องจากโครงสร้างที่ซับซ้อนของโครงแชสซีและแรงที่มาก การออกแบบแม่พิมพ์จึงต้องคำนึงถึงปัจจัยหลายประการ รวมถึงรูปร่าง ขนาด ความทนทาน และลักษณะวัสดุของชิ้นส่วน แม่พิมพ์มักจะประกอบด้วยหลายส่วน เช่น แม่พิมพ์แบลงค์ แม่พิมพ์ดัด แม่พิมพ์ดึง ฯลฯ และแต่ละส่วนจะต้องได้รับการประมวลผลอย่างแม่นยำตามข้อกำหนดการออกแบบ ในระหว่างกระบวนการผลิตแม่พิมพ์ จำเป็นต้องใช้อุปกรณ์การประมวลผลที่มีความแม่นยำสูงเพื่อให้มั่นใจถึงความทนทานและความแม่นยำในการประมวลผลของแม่พิมพ์

การเลือกใช้วัสดุ

โดยทั่วไปแล้วฉากยึดแชสซีจะทำจากแผ่นเหล็กหรือวัสดุโลหะผสมที่มีความแข็งแรงสูง ซึ่งมีความแข็งแรงและความเหนียวที่ดีและสามารถตอบสนองความต้องการด้านประสิทธิภาพเชิงกลของฉากยึดแชสซีได้ การเลือกใช้วัสดุไม่เพียงส่งผลต่อความคืบหน้าของกระบวนการปั๊มขึ้นรูปอย่างราบรื่นเท่านั้น แต่ยังส่งผลโดยตรงต่อคุณภาพและความปลอดภัยของผลิตภัณฑ์ขั้นสุดท้ายอีกด้วย เมื่อเลือกวัสดุ จำเป็นต้องพิจารณาความหนา ความสามารถในการขึ้นรูป และความเข้ากันได้ของวัสดุกับแม่พิมพ์

กระบวนการประทับตรา

ในขั้นตอนการปั๊มจริง แผ่นโลหะที่เลือกจะถูกวางลงบนเครื่องเจาะก่อน ด้วยแรงกดของแม่พิมพ์ แผ่นโลหะจะถูกประทับลงในรูปทรงตัวยึดแชสซีที่ต้องการ กระบวนการปั๊มมักจะมีขั้นตอนต่างๆ เช่น การพับ การดัด และการวาดรูป แต่ละขั้นตอนต้องมีการควบคุมพารามิเตอร์การปั๊มอย่างแม่นยำ เช่น ความดัน ความเร็ว และอุณหภูมิ เพื่อให้แน่ใจว่ารูปร่างและขนาดของชิ้นส่วนตรงตามข้อกำหนดการออกแบบ

หลังการประมวลผลและการตรวจสอบ

หลังจากการปั๊ม ตัวยึดแชสซีมักจะต้องมีการดำเนินการหลังการประมวลผลหลายครั้ง รวมถึงการลบคม การรักษาพื้นผิว และการแก้ไข นอกจากนี้ การตรวจสอบคุณภาพอย่างเข้มงวดก็เป็นสิ่งจำเป็นเช่นกัน ซึ่งโดยทั่วไปจะรวมถึงการวัดขนาด การทดสอบความแข็งแรง และการตรวจสอบพื้นผิว ด้วยขั้นตอนหลังการประมวลผลและการตรวจสอบเหล่านี้ คุณภาพของฉากยึดแชสซีแต่ละอันจึงมั่นใจได้ว่าตรงตามมาตรฐานการผลิตและข้อกำหนดการใช้งาน

3. ข้อดีและความท้าทายของกระบวนการปั๊มขึ้นรูป

ข้อดี:

ประสิทธิภาพการผลิตสูง: กระบวนการปั๊มสามารถผลิตชิ้นส่วนจำนวนมากได้อย่างรวดเร็ว ซึ่งเหมาะสำหรับการผลิตขนาดใหญ่และช่วยปรับปรุงประสิทธิภาพการผลิตอย่างมาก

การควบคุมต้นทุน: กระบวนการปั๊มขึ้นรูปมีอัตราการใช้วัสดุที่สูงและมีต้นทุนการผลิตที่ต่ำกว่าเมื่อเทียบกับวิธีการประมวลผลอื่นๆ

คุณภาพผลิตภัณฑ์ที่มีเสถียรภาพ: ด้วยแม่พิมพ์และระบบควบคุมที่แม่นยำ กระบวนการปั๊มสามารถรับประกันความถูกต้องของมิติและความสม่ำเสมอของรูปร่างของฉากยึดแชสซี

ความท้าทาย:

การผลิตแม่พิมพ์ที่ซับซ้อน: ข้อกำหนดด้านการออกแบบและการผลิตแม่พิมพ์ของโครงยึดแชสซีนั้นอยู่ในระดับสูง และต้องใช้เวลาและเงินเป็นจำนวนมาก

การแปรรูปวัสดุทำได้ยาก: การเลือกและการประมวลผลวัสดุฉากยึดแชสซีจำเป็นต้องมีการควบคุมที่แม่นยำเพื่อหลีกเลี่ยงการเสียรูปและข้อบกพร่องของวัสดุ

ข้อกำหนดในการควบคุมกระบวนการสูง: การควบคุมพารามิเตอร์ในกระบวนการปั๊มเป็นสิ่งสำคัญมาก และความประมาทเล็กน้อยอาจทำให้เกิดปัญหาคุณภาพของผลิตภัณฑ์ได้

4. แนวโน้มการพัฒนาในอนาคต

ด้วยความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยีการผลิตรถยนต์ กระบวนการปั๊มบนฉากยึดแชสซีก็กำลังพัฒนาเช่นกัน ความฉลาดและระบบอัตโนมัติจะกลายเป็นทิศทางการพัฒนาหลักในอนาคต ด้วยการแนะนำระบบควบคุมขั้นสูงและอุปกรณ์อัตโนมัติ จึงสามารถปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์เพิ่มเติมได้ นอกจากนี้การปกป้องสิ่งแวดล้อมและการอนุรักษ์พลังงานจะกลายเป็นทิศทางสำคัญในการพัฒนาเทคโนโลยีการปั๊มขึ้นรูป ด้วยการปรับปรุงกระบวนการและการเลือกใช้วัสดุ จึงสามารถลดการใช้พลังงานและผลกระทบต่อสิ่งแวดล้อมในกระบวนการผลิตได้